Комплектация заказов на складе — это не просто подобрать нужные позиции и сложить их в коробку. Это целая логистическая операция, от которой зависят скорость доставки, точность и расходы компании. С ростом потока заказов нагрузка на неё усиливается. Поэтому грамотная организация комплектации напрямую влияет на успех компании.

Зачем вообще оптимизировать комплектацию

Условно можно выделить три критерия: быстро, точно и экономно.

- Быстро. Если на сборку уходят лишние 10–15 минут, то при большом потоке это превращается в часы задержки и сотни недовольных клиентов. Ускорение даже на 20% даёт компании возможность отгружать на десятки заказов больше за смену.

- Точно. Ошибка в комплектации — это не просто «лишняя пара кроссовок в коробке». Это возврат, пересборка, повторная доставка и испорченное впечатление у клиента. Каждая ошибка обходится дороже, чем своевременное внедрение систем контроля.

- Экономно. Грамотно организованные маршруты и размещение товаров сокращают ненужные перемещения сотрудников по складу. Это снижает нагрузку на персонал, уменьшает износ техники и позволяет обойтись меньшим количеством ресурсов без потери качества.

По сути, оптимизация комплектации заказов на складе — это не только про «ускорить процесс». Это про баланс: быстрее обслуживать клиентов, тратить меньше сил и средств, при этом сводить ошибки к минимуму. Именно этот баланс в итоге и формирует конкурентное преимущество.

Основные принципы повышения эффективности комплектации

- Стандартизация процессов. Когда у сотрудников есть чёткие инструкции и единые правила работы, вероятность ошибок снижается. Особенно это важно для новичков: им не нужно «учиться на ходу» — система сама подсказывает последовательность действий. Так, у Wildberries сборщики работают с планшетами, где отображается пошаговый сценарий: какой товар взять, где он лежит, как проверить. Это экономит время адаптации и делает процесс предсказуемым.

- Автоматизация. Без цифровых инструментов невозможно контролировать тысячи позиций и десятки маршрутов одновременно. WMS-системы автоматически обновляют остатки, формируют маршрут сборки и синхронизируются с другими сервисами. Например, в Ozon сборщики используют мобильные терминалы: устройство показывает кратчайший путь по складу, отмечает уже собранные позиции и сразу фиксирует ошибки, если товар не совпадает со списком.

- Грамотная организация хранения. Простое правило: чем популярнее товар, тем ближе он должен находиться к упаковочной зоне. Такое ранжирование по востребованности снижает лишние перемещения и ускоряет работу. Дополнительно важно держать проходы свободными и зонировать полки — это упрощает логистику внутри склада.

- Подготовка персонала. Даже самая современная система не принесёт пользы без грамотных сотрудников. Регулярные тренинги, наставничество и бонусы за точность повышают вовлечённость и снижают количество ошибок.

- Контроль показателей. Мониторинг времени сборки, процента ошибок и загруженности персонала позволяет видеть слабые места. На практике это работает через дашборды: руководитель в реальном времени видит, где образовалась задержка, и может перераспределить нагрузку. Такой подход помогает поддерживать стабильное качество даже при резком росте заказов.

Практический чек-лист процесса комплектации

- Проверка заказа. На этом этапе важно исключить ошибки в данных — неправильный адрес или отсутствие товара в наличии могут обернуться дорогостоящей пересборкой или возвратом. Современные системы сразу проверяют наличие позиций и корректность информации. Например, если клиент выбрал самовывоз, система автоматически исключает товары, которых нет на выбранном складе.

- Передача данных в WMS. Данные автоматически уходят в WMS: система формирует комплектовочный лист и сразу рассчитывает оптимальный маршрут по складу. Это экономит минуты и снижает риск, что сотрудник пойдёт «зигзагами». Плюс система сразу отображает приоритетные заказы (например, экспресс-доставку), чтобы они обрабатывались в первую очередь.

- Комплектация заказа. Комплектовщик видит маршрут на терминале или планшете и идёт по складу, отмечая собранные позиции. Здесь особенно полезна автоматизация: если сотрудник возьмёт не тот товар, сканер штрих-кода не даст подтвердить действие. В итоге человеческий фактор сводится к минимуму.

- Обработка «смешанных» заказов. Если клиент выбрал позиции с разных складов, они консолидируются на узловом (центральном) складе. Это один из самых сложных этапов, потому что добавляет время и повышает вероятность ошибок. Чтобы минимизировать риски, компании заранее планируют маршруты и вводят дополнительный контроль при объединении партий.

- Упаковка и контроль. Финальный этап внутри склада — и последний шанс поймать ошибку. Обычно используется двойная проверка: сотрудник сверяет заказ по чек-листу или сканирует все товары перед упаковкой. На этом шаге можно отследить повреждения или недостачу. Хорошая упаковка важна не только для сохранности, но и для имиджа компании — клиенты напрямую связывают аккуратность посылки с качеством сервиса.

- Отправка и обновление статуса. После упаковки заказ передаётся на отгрузку, а клиент сразу видит обновление в личном кабинете или приложении. Прозрачность повышает доверие: покупатель понимает, что его заказ движется, а компания снижает количество обращений в поддержку с вопросом «где мой заказ?».

Технологии, которые помогают: пошаговая карта внедрения

Этап 1. Быстрые победы

- ABC-анализ. Простая методика, которая не требует дорогостоящих систем. Достаточно выгрузить статистику продаж и разложить товары по принципу: А — самые популярные (20% SKU дают 80% заказов), B — средние и C — редкие. Перераспределение товаров по складу сразу сокращает километраж сотрудников.

- Стандартизация и чек-листы. Визуальные подсказки, пошаговые инструкции и контроль по чек-листу. Практически бесплатно, но снижает ошибки на 10–15%.

Этап 2. Лёгкая автоматизация

- Сканеры штрих-кодов и мобильные терминалы. Сотрудник не сможет подтвердить не тот товар — система не пропустит ошибку. Одновременно это сокращает время на фиксацию данных и формирование отчётности.

- Pick-to-light и Pick-by-voice. Голосовые команды или подсветка полок помогают быстрее находить товар. Это особенно полезно при пиковых нагрузках и для новичков.

Pick-by-Voice — технология комплектации заказов на складе, при которой сотрудник получает голосовые инструкции и подтверждает действия голосом

Этап 3. Оптимизация потоков

- Партионная сборка. Когда один сборщик собирает сразу несколько заказов за один маршрут. Эффект: сокращение лишних перемещений и рост пропускной способности склада.

- Зональная сборка. Склад делится на зоны, и каждый сотрудник работает только на своей территории. Удобно на больших площадях.

Этап 4. Стратегические инвестиции

- Конвейеры и автопогрузчики. Переносят рутину на машины, экономят время на перемещениях и разгрузке. Особенно актуально для крупных складов с большим количеством тяжелых товаров. Пример: Компания S3 совместно с ГК «КОРУС Консалтинг» реализует пилотный проект по внедрению роботов-паллетоперевозчиков. Это позволит увеличить производительность на 70%, сократить количество ошибок, минимизировать затраты на персонал и обеспечить бесперебойную работу 24/7.

- Роботизированные тележки и сортировщики. Они берут на себя часть комплектации: доставляют товары к сотруднику или сами перемещают контейнеры. Эффективно на складах с более чем 20–30 тысячами заказов в день.

- Внедрение WMS. Полная система управления складом позволяет контролировать запасы, оптимизировать маршруты сотрудников и делать процессы прозрачными для всех участников. С WMS компании сокращают ошибки, минимизируют ручные операции и быстрее принимают решения на основе аналитики.

Пример из практики — «ЭКО-культура»

Внедрили «1С:WMS» на крупнейшем РЦ агрохолдинга «ЭКО-культура». Решение позволило сократить объем списания товаров с 4,5% до 0,7% и сэкономить более 40 миллионов рублей в месяц. «ЭКО-культура» занимает топовые позиции в России по выращиванию экологически чистых овощей, представлена в 8 регионах страны. Благодаря «1С:WMS», агрохолдинг сможет эффективно управлять складскими запасами с учетом уникальных особенностей хранения продукции. Решение позволяет гибко управлять бизнес-процессами агрохолдинга и минимизировать ручные операции. Аналитические инструменты помогают принимать обоснованные решения и оптимизировать затраты.

Пример из практики — «Галамарт»

Запустили конвейерное оборудование на распределительном центре «Галамарта» в поселке Белый Раст Московской области. Склад обслуживает розничные точки сети и клиентов в Центральном и Северо-Западном федеральных округах. На конвейере длиной 460 метров будут комплектовать мелкоштучные товары для продажи в рознице и на интернет-площадках, а также для мелких оптовиков. Запуск линии позволит освободить часть персонала и комплектовать до 400 заказов в час.

Проведение ABC-анализа товаров на складе с помощью ИТ-систем

ABC-анализ позволяет распределить товары по категориям A, B и C в зависимости от их оборота и ценности для бизнеса. Чтобы внедрить его на складе эффективно, используют ИТ-системы, которые автоматизируют сбор данных и расчёт показателей.

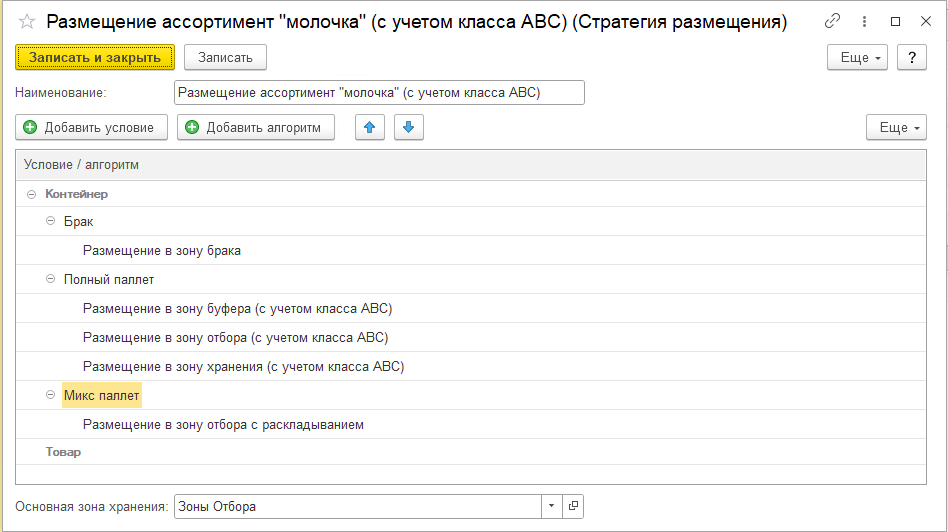

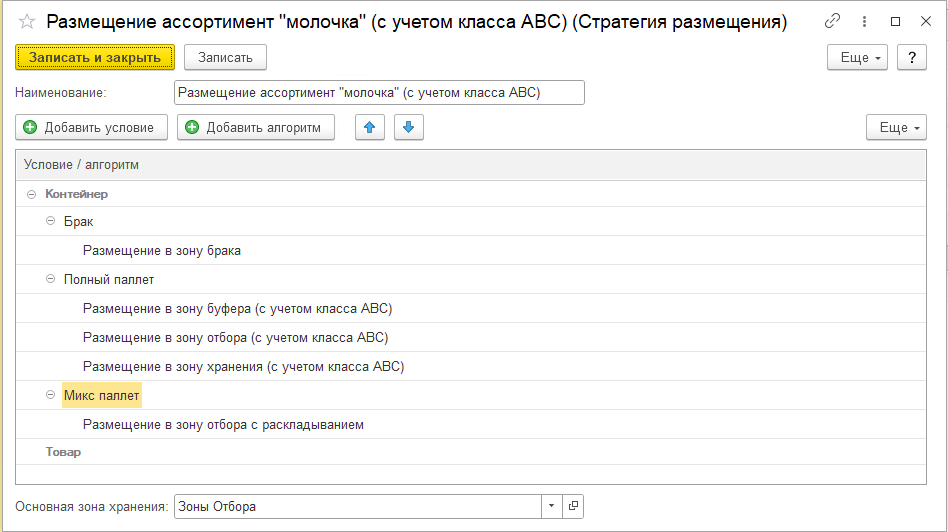

Пример внедрения через WMS

- Сбор данных. WMS автоматически фиксирует количество продаж, частоту заказов и остатки товаров. Расчёт ABC-групп. Система сортирует SKU: A — 20% товаров с наибольшим оборотом, обеспечивающие 80% продаж; B — средние по обороту товары; C — низкооборотные позиции.

- Оптимизация размещения. Товары категории A перемещаются ближе к упаковочной зоне, B — на средние полки, C — на дальние. Система формирует маршруты сборки и минимизирует лишние перемещения.

- Регулярный пересмотр. WMS обновляет ABC-классификацию ежемесячно или по настроенному порогу изменения спроса, что позволяет поддерживать склад всегда оптимально организованным.

Результат: ускорение комплектации на 15–30%, снижение ошибок, экономия времени сотрудников и ресурсов склада.

ABC-анализ в 1C:WMS

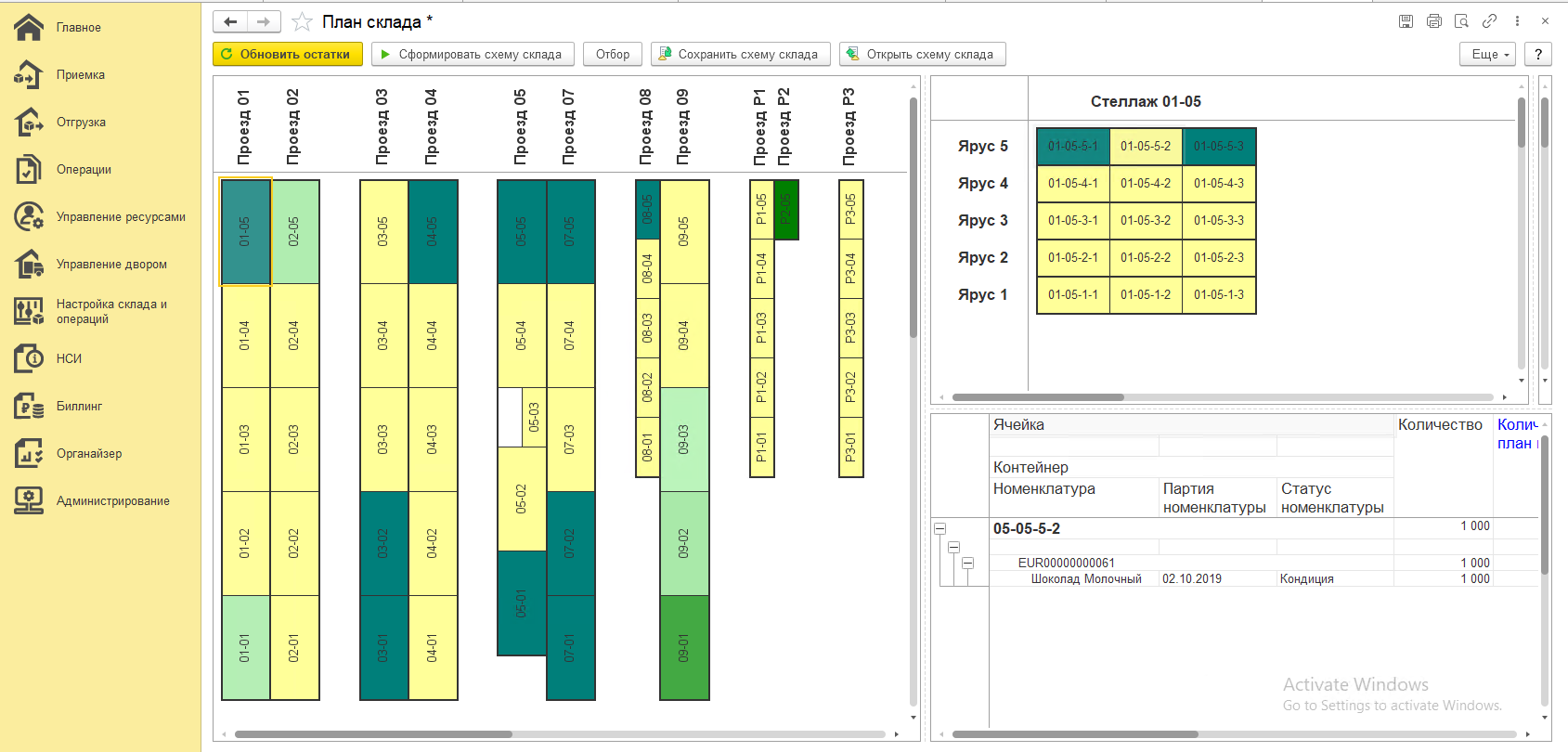

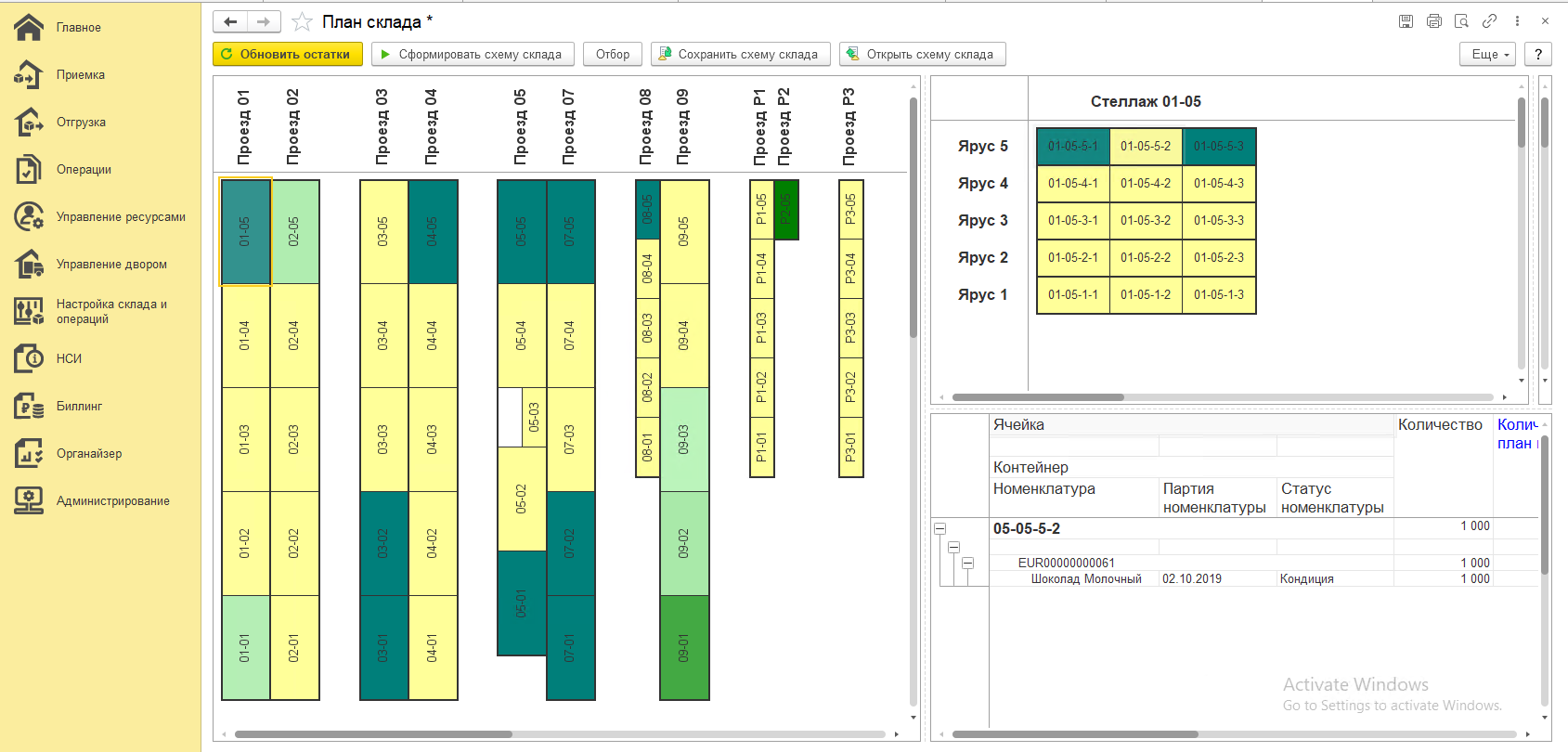

План склада с применением ABC-анализа

Возможные трудности и как их решать

- Неправильное расположение товаров. Если популярные товары лежат далеко от зоны сборки, сотрудники тратят лишние шаги, а время комплектации растёт. Решение: регулярный аудит склада для выявления «пробок» и неэффективного расположения; ABC-анализ и периодический пересмотр планировки по мере изменения ассортимента и спроса.

- Ошибки в заказах. Неверно собранные заказы приводят к возвратам, недовольству клиентов и дополнительным затратам. Решение: внедрение чек-листов и визуальных инструкций; использование сканеров штрих-кодов и мобильных терминалов для автоматической проверки товаров; двойная проверка на этапе упаковки и контроля перед отправкой.

- Пиковые нагрузки. Во время распродаж или праздничного сезона количество заказов резко увеличивается. Решение: партионная сборка — один сотрудник собирает сразу несколько заказов за один маршрут; увеличение количества смен или временное привлечение дополнительного персонала; использование систем планирования нагрузки и приоритизации заказов (экспресс впереди очереди).

- Недостаток персонала. Когда сотрудников не хватает, эффективность падает, а ошибки растут. Решение: перекрёстное обучение, чтобы сотрудники могли заменять друг друга на разных участках склада; подготовка резервного штата и гибких графиков; автоматизация рутинных операций, чтобы меньше полагаться на ручной труд.

Правильно организованная комплектация заказов превращается из рутинной задачи в драйвер эффективности склада

Чёткие процессы, технологии и автоматизация сокращают время сборки, снижают ошибки и нагрузку на сотрудников, повышают пропускную способность и прозрачность работы, делают сервис для клиентов быстрым, точным и надёжным. В итоге выигрывают все: склад работает эффективнее, персонал меньше устает, а покупатели получают заказы вовремя и в идеальном состоянии.

статья