13.11.25

15'

В советском фильме «Гостья из будущего» мир показан таким, каким его сегодня описывают стратегии цифровой трансформации: роботы, умные машины и технологии, помогающие людям, а не заменяющие их. То, что ранее казалось фантастикой, сегодня является частью актуальной повестки. Искусственный интеллект в промышленности прогнозирует поломки, управляет энергопотреблением и обучается на производственных данных.

Но действительно ли ИИ повышает эффективность производств или это очередной «технологический хайп»? Какие направления внедрения приносят ощутимый экономический эффект, и применим ли мировой опыт в российских реалиях? И как переход от пилотных проектов к промышленным платформам данных меняет экономику всего сектора? Обсудим в данной статье.

Индустрия 4.0 вступает в фазу, где искусственный интеллект становится ядром производственной трансформации. Автоматизация выходит за рамки механизации процессов: ИИ позволяет предугадывать сбои, оптимизировать ресурсы и адаптировать производство к меняющимся условиям.

Рынок «Industrial AI» (промышленного ИИ) в 2024 году достиг 43,6 млрд долларов, ожидается, что к 2030 году показатель покажет рост до 153,9 млрд долларов (Industrial AI Market Report 2025–2030, IoT Analytics).

Если раньше ИИ применялся выборочно, сейчас лидеры рынка внедряют его на каждом уровне производственной цепочки. Рассмотрим, где сегодня сосредоточены основные сценарии применения.

Одна из самых популярных практик: ИИ-модели анализируют показания датчиков (вибрация, температура, ток, давление) и заранее предсказывают износ или сбой оборудования. Как результат – сокращение внеплановых простоев до 30-40%.

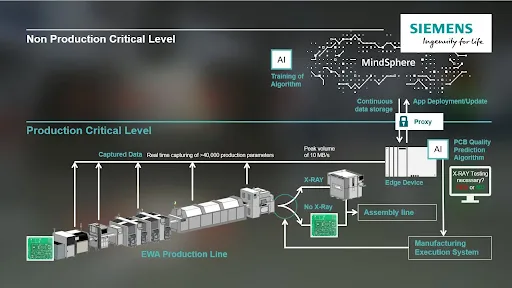

Примеры по оптимизации производства: Siemens на заводе в Амберге реализовала сквозной Data Pipeline – процесс оптимизации производственных операций с помощью непрерывного самообучения ML-модели в облаке на реальных данных (Closed Loop). Благодаря такому подходу производительность оборудования повышается автоматически, без ручного обновления производственного ПО или написания нового кода.

Компьютерное зрение (Computer Vision, CV): анализ видео в режиме реального времени фиксирует дефекты продукции, нарушения процессов или человеческие ошибки, которые не заметны глазу. В сочетании со статистическим управлением процессами (SPC) это дает возможность удерживать стабильное качество и значительно снижать долю брака.

Примеры по оптимизации производства: BMW внедрила CV-системы, чтобы отслеживать процесс сборки в режиме реального времени. Решение на базе ИИ помогает в обнаружении микродефектов краски, проблем с выравниванием и недостающих компонентов. Время проверки деталей сократилось на 30%.

Из-за резкого повышения спроса на электроэнергию и ее стоимости, предприятия и концерны ищут способы снизить затраты. В фокусе компаний: анализ энергопотребления оборудования, прогноз пиков нагрузок и умные рекомендации по оптимальному режиму работы. Результат – снижение операционных затрат и лучшее соответствие принципам устойчивого развития (ESG).

Примеры по оптимизации производства: На заводах Schneider Electric протестированы «edge AI» контроллеры, анализирующие энергопрофили систем и оборудования в реальном времени. Алгоритмы автоматически корректируют режимы работы, снижая энергопотребление до 15% без потери производительности.

Все шире в промышленности применяется технология Digital Twins, формируя новую модель проектирования и эксплуатации объектов. При разработке они используются для симуляции процессов, например, движений породы и почвы, оптимизации оборудования и прогнозирования поведения систем при изменении параметров. В эксплуатации – для предиктивного обслуживания и моделирования сбоев. Благодаря связке предприятия тестируют гипотезы без остановки производственного цикла, сокращая НИОКР на 70-80%

Примеры по оптимизации производства: Electrolux внедрила программный комплекс Siemens Tecnomatix на базе Plant Simulation для создания цифрового двойника производственного участка. Потенциальный эффект от проекта оценен в 2 млн. фунтов стерлингов благодаря ускорению запуска оборудования.

Коллаборативные роботы (Cobots), иначе – роботы с элементами ИИ, способные взаимодействовать с людьми без защиты и выполнять сложные задачи. Их обучение на производственных данных делает работу гибкой, безопасной и быстрой. Чаще всего используются на объектах, которые нельзя автоматизировать полностью, например, автомобилестроение и производство электроники.

Примеры по оптимизации производства: компания Ford на заводе в Румынии внедрила роботов-ассистентов для работы с компонентами двигателя. Повторяя движения за оператором, роботы смазывают распредвалы, заливают масло в двигатели и проводят проверку качества.

Прогнозирование поставок в промышленности строится на применении ИИ-моделей, которые объединяют данные о спросе, производственных циклах, погодных условиях, транспортных ограничениях и поведении поставщиков. Такие системы позволяют заранее выявлять риски срывов, оптимизировать графики закупок и поддерживать баланс запасов по всей цепочке

Примеры по оптимизации производства: Австрийский производитель пластиковых труб Poloplast внедрил Microsoft Dynamics 365 Supply Chain Management с модулем Demand Planning, чтобы заменить ручное прогнозирование в Excel. Система объединила ERP и планирование поставок в едином контуре, обеспечив прогнозирование спроса на 18 месяцев вперёд и автоматическое распределение ресурсов.

Главный тренд 2025 года – платформизация ИИ. Производственные компании создают централизованные Data Hub/Data Lake-платформы, которые объединяют данные SCADA, MES, ERP, видеоаналитики и лабораторий. Это позволяет масштабировать применения ИИ и автоматизации, сократить стоимость каждого нового проекта и перейти от экспериментальной стадии к промышленной эксплуатации

Примеры по оптимизации производства: Испанская нефтехимическая корпорация Moeve (ex. Cepsa) создала облачную Data Lake-платформу, объединившую производственные, лабораторные, коммерческие и логистические данные. Решение построено на архитектуре AWS, вместе с Keepler Data Platform и интегрирует данные из внутренних систем в единый контур, предоставляя доступ к данным с более чем 300 000 датчиков в реальном времени.

Мировые подходы к внедрению ИИ в промышленности сегодня вполне применимы в России, хотя требуют адаптации к текущим условиям. У предприятий схожие задачи: повышение эффективности, энергоэкономичность, снижение простоев и человеческих ошибок. Отличие в том, что российским компаниям приходится учитывать вопросы импортозамещения, суверенности данных и ограничений в поставках оборудования и ПО.

Тем не менее отечественные лидеры постепенно внедряют решения по предиктивному обслуживанию, компьютерному зрению и цифровым двойникам. Опыт мировых корпораций помогает формировать у нас аналогичные модели, где ИИ становится не разрозненным экспериментом, а встроенной частью производственной экосистемы.

На первом этапе большинство предприятий концентрируются на создании инфраструктуры и подготовке данных, что позволяет им в дальнейшем масштабировать системы, внедрять ИИ-решения на качественную базу и переносить их между площадками без доработок.

Например, «Загорский трубный завод» совместно с «КОРУС Консалтинг» внедрил систему оперативной аналитики, объединившую данные из производственных, финансовых и энергетических систем. На базе этой платформы предприятие получает доступ к показателям в режиме реального времени и, потенциально, открывает возможности внедрения ИИ-моделей для прогнозирования простоев, анализа энергопотребления и оптимизации загрузки оборудования.

Основные сложности внедрения ИИ в промышленности:

Барьеры постепенно преодолеваются: поэтапное внедрение, регулярное обучение персонала и качественная работа с данными позволяют формировать зрелую ИТ-инфраструктуру и создавать основу для устойчивого масштабирования решений.

Согласно обзорному исследованию McKinsey, организации, которые первыми внедрили ИИ в промышленные предприятия показывают рост эффективности примерно в 3,4 раза по сравнению с конкурентами. В отдельных функциях, например, в продажах, ИИ при обработке лидов повысил продуктивность менеджеров на 15-20%.

Ключ к результату, в том числе, и в управлении изменениями: компании, которые направляют более 50% бюджета на обучение, интеграцию и работу с персоналом в 40% случаев чаще добиваются эффекта.

В отчете отмечено, что компании, где линейные руководители несут прямую ответственность за внедрение ИИ, имеют существенно более высокую вероятность устойчивой отдачи.

Для российских предприятий эти выводы особенно актуальны. Опыт мировых лидеров, подкрепленный актуальными отраслевыми исследованиями, подтверждает, что комплексный поэтапный подход к трансформации позволяет превратить ИИ в источник взрывного экономического роста:

На рынке уже видны первые результаты внедрения решений, связанных с предиктивным обслуживанием, цифровыми двойниками, компьютерным зрением и оптимизацией энергопотребления – это активно обсуждается на отраслевых форумах, заседаниях НЦК и ИЦК и пресс-релизах компаний. Дальнейшая динамика в российских промышленных компаниях, очевидно, будет зависеть от макрофакторов – регуляторики, мировой политики, ключевой ставки и темпов импортозамещения, но вектор уже задан: искусственный интеллект станет обязательной частью промышленного контура, а степень его успеха определит лишь время.

8:00

10:00

10:00