02.02.26

5'

кейс

За десять лет агрохолдинг «ЭКО-культура» вырос в 50 раз — с 10 до 500 гектаров теплиц. Стремительное развитие потребовало новых решений в складской логистике — компания искала инструмент для повышения эффективности учёта и сокращения потерь fresh-продукции. Как внедрение WMS помогло высвободить 40 млн рублей ежемесячно — читайте в кейсе.

«ЭКО-культура» входит в топ российских производителей тепличных овощей. Производственные площади компании увеличились за десять лет в 50 раз — с первоначальных десяти гектаров до 500 га. Складская инфраструктура не успевала за такими темпам роста.

Существующая ERP-система не справлялась с задачами: между площадками возникали расхождения в показателях от 20 до 30%. В категории «фреш» такие неточности особенно критичны из-за разной степени зрелости и сроков годности: ошибки ведут к поставкам товара ненадлежащего качества, что отражается на репутации компании и ведёт к финансовым потерям.

С этими вызовами «ЭКО-культура» обратилась в ГК «КОРУС Консалтинг». Компания доказала свою экспертизу в автоматизации складских процессов на предприятиях. Начали с детального анализа каждого распределительного центра. Аудит показал, где именно происходят основные списания, и на основе результатов команда спроектировала целевую модель бизнес-процессов. Далее разработали общие стандарты учёта товаров, описали модель оптимизированных процессов и составили пошаговый план внедрения на всех площадках.

В качестве решения выбрали «1С:WMS Логистика» с одновременной доработкой ERP-системы для правильной интеграции.

Пилот запустили на одной из крупнейших площадок — в тепличном комплексе «Овощи Черноземья». Здесь на 86 гектарах выращивают порядка 54 тысяч тонн овощей в год. Склад обслуживает территорию от Липецка до Урала.

Что сделали:

Главная сложность — производственные циклы. В середине лета теплица уходит на полтора месяца в перезагрузку: убирают урожай прошлого сезона, сажают новый. Важно, чтобы к этому моменту все было готово. WMS прошла испытания и доказала свою эффективность, что дало возможность приступить к внедрению системы.

Успех пилота позволил начать внедрение системы автоматизации в комплексе «Подмосковье» — это самый загруженный объект. Площадь 15 тысяч м2, 9 фасовочных линий — склад работает круглосуточно и через него проходит до 600 тонн сырья каждый день.

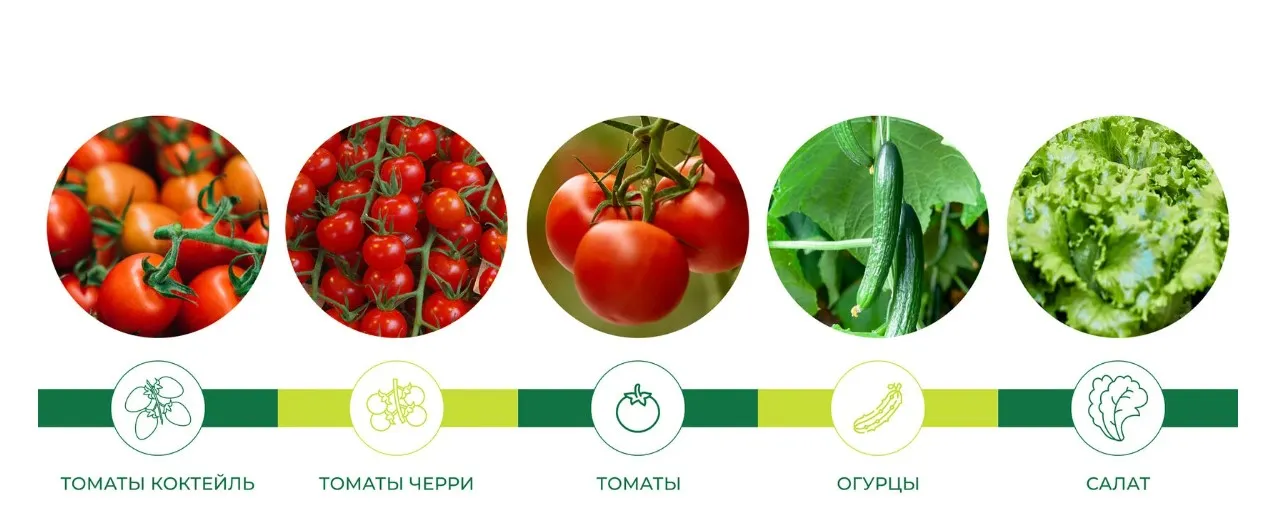

Комплекс выполняет двойную функцию: обслуживает собственное производство и накапливает продукцию холдинга. Здесь кроме огурцов и помидоров выращивают салаты, которые требуют штучного учёта.

На старте работ уровень списаний составлял 4,5%, что делало внедрение WMS критически важным.

Перед запуском специалисты учли опыт липецкого объекта, скорректировали часть процессов на основе обратной связи и настроили систему под нужды распределительного центра с максимальной загруженностью.

Весь цикл внедрения занял 2,5 месяца: от обследования площадки до запуска в «боевом» режиме.

В результате списания упали с 4,5% до 0,7%, а это экономия более 40 млн руб. в месяц.

Проект принёс агрохолдингу измеримый эффект — экономию 40 млн рублей ежемесячно и операционную устойчивость всей складской сети.

Архитектура WMS охватила полный цикл движения fresh-продукции: учёт сырья разной зрелости, управление фасовочными линиями, ротацию по срокам годности и синхронизацию с ERP.

Сейчас решение используется на ключевых распределительных центрах. Компания «ЭКО-Культура» планирует развернуть её на остальных площадках.

6:00

10:00

15:00